? ? ? ?我們知道電鍍是利用電解原理將導電體(被鍍物體)覆蓋上預鍍金屬的一種方法����,電鍍產(chǎn)品也是我們生活中最常見的���。那么�����,電鍍是什么呢���?電鍍是指在含有預鍍金屬的鹽類溶液中����,以被鍍基體金屬為陰極����,通過直流電源電解作用,使鍍液中預鍍金屬的陽離子在被鍍基體金屬表面沉積出來�,形成鍍層的一種表面加工方法。電鍍是一種電化學過程�,也是一種氧化還原過程,電鍍層具有以下作用:增強被鍍體的抗腐蝕性�����、增加表面硬度���、提高導電性��、光滑性���、耐熱性和光澤度�。電鍍工藝流程多���,工藝復雜���,今天我們來聊聊影響電鍍層光澤的因素。

?

?

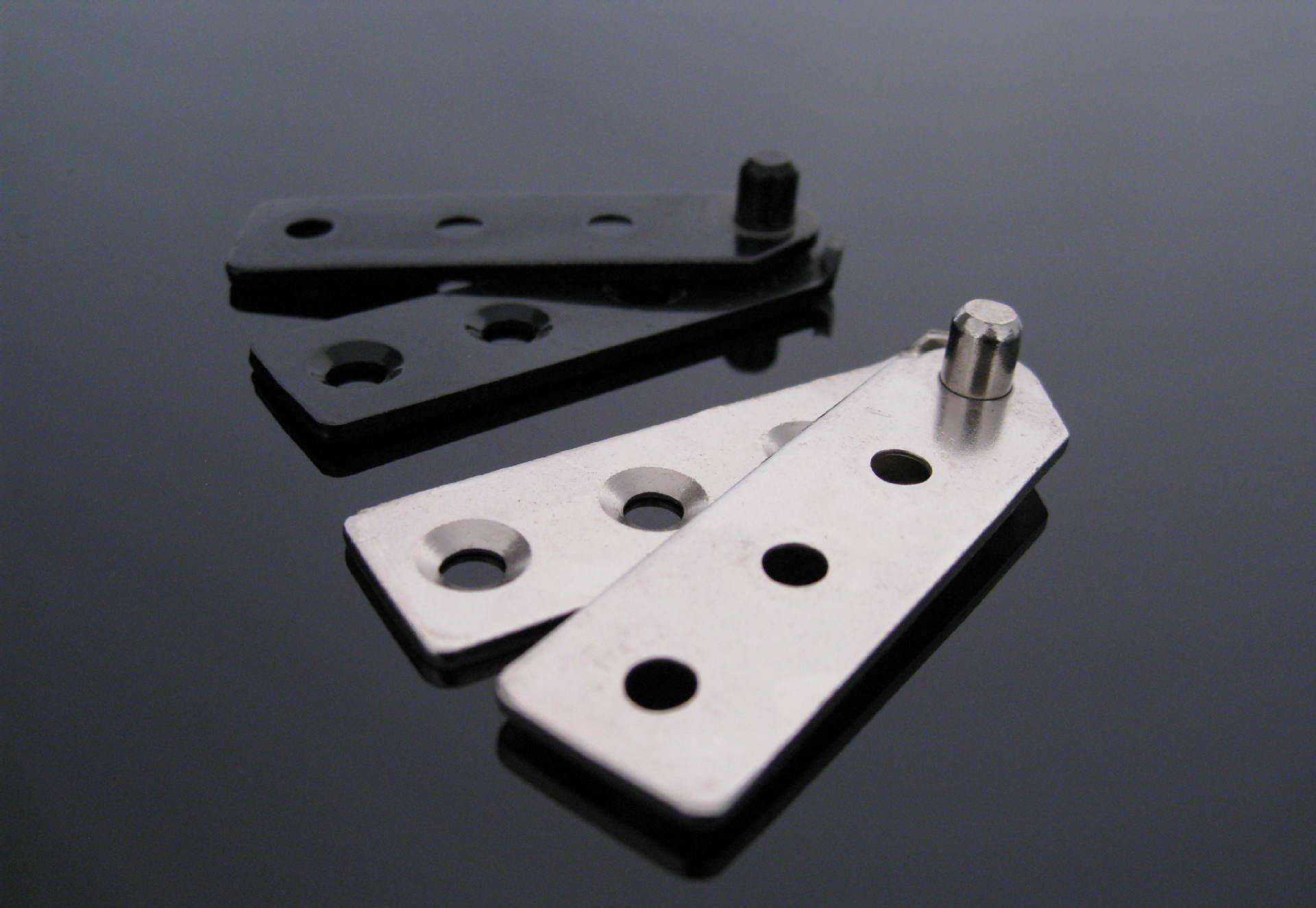

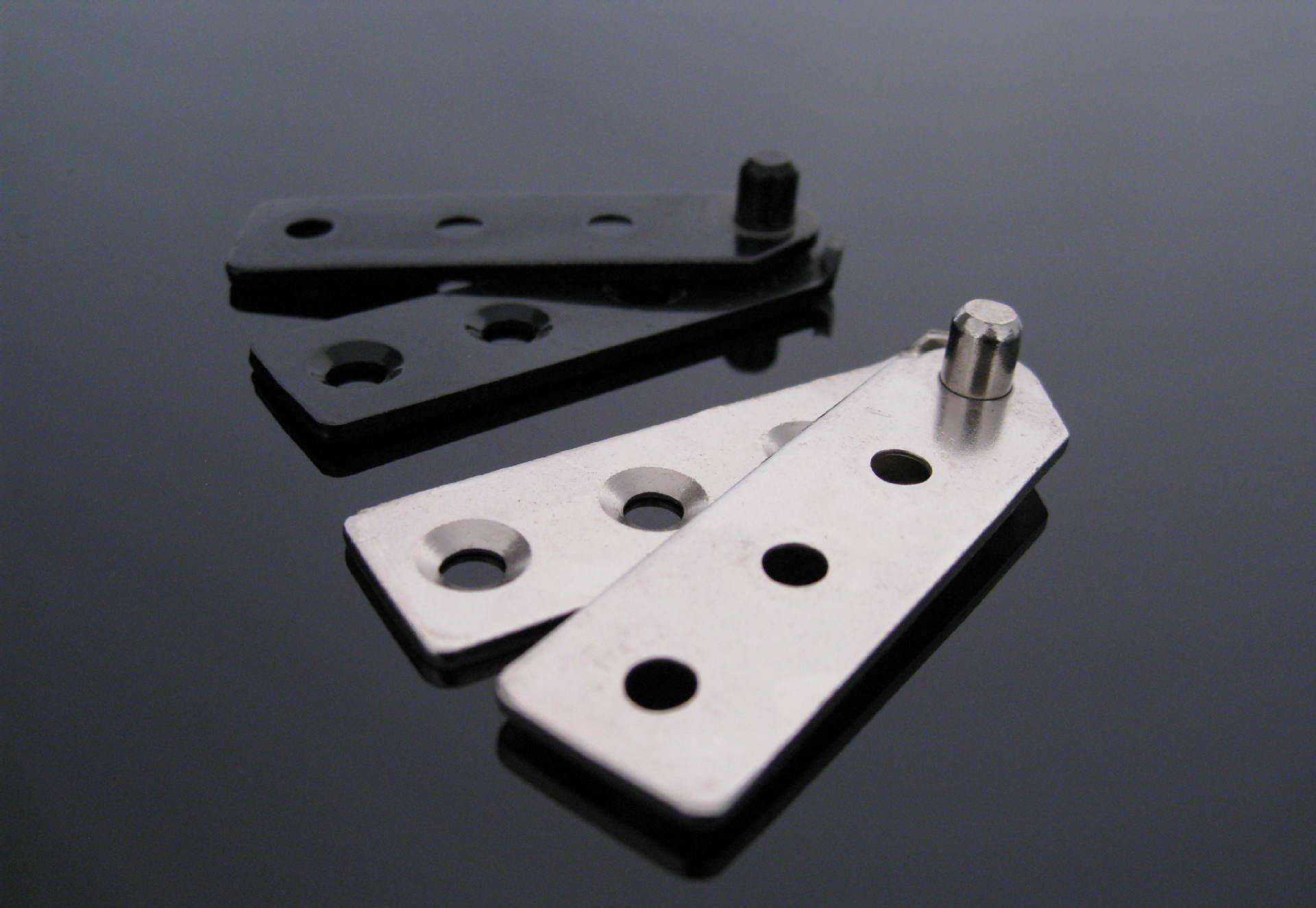

電鍍五金產(chǎn)品

?

? ? ? ?影響物體光澤度的因素是其表面粗糙度及物體材料及分子結構��,如果物體表面有電鍍�、涂層的話,那么這些電鍍層涂層的表面粗糙度與材料分子結構就是影響物體光澤的原因�。一般來說,電鍍預鍍的都是金屬�����,所以鍍層完成后都會有較高的金屬光澤����。例如鍍鉻,鉻是微帶天藍色的銀白色金屬����,電極電位雖位很負,但它有很強的鈍化性能���,大氣中很快鈍化���,顯示出具有貴金屬的外觀特性,所以諸如鐵工件鍍鉻層是陰極鍍層�。鉻層在大氣中很穩(wěn)定,能長期保持其光澤���,在堿����、硝酸�����、硫化物����、碳酸鹽以及有機酸等腐蝕介質中非常穩(wěn)定,但可溶于鹽酸等氫鹵酸和熱的濃硫酸中�。在電鍍流程中,最易出現(xiàn)故障的是光亮硫酸鹽鍍銅��,其現(xiàn)象是深鍍能力差及毛剌、粗糙等����,這一點對于電鍍涂層光澤的影響有很大。

?

? ? ? ?一般來說�����,電鍍工藝對成品的要求有:1. 鍍層與基體����、鍍層與鍍層之間有良好的結合力,成品鍍層不宜脫落��。2. 鍍層結晶細致���、平整����、厚度均勻��,整個成品看起來飽滿�,有高光澤。3. 鍍層具有一定的厚度和盡可能少的孔隙��,才能保證鍍層外觀及光澤一致�。而影響電鍍涂層光澤的因素有很多,其中主要的有以下幾點:

?

1�����、電鍍時間及電鍍過程的溫度決定鍍層的厚度�,一般來說環(huán)境溫度為-10℃~60℃。溫度對電鍍表面質量光澤度��、電鍍效率等都有重要影響���。對溫度管理不限于鍍槽����,熱水洗的溫度也應該加以管理�。很多電鍍企業(yè)只重視鍍槽的溫度控制,而不管熱水�,不是加熱不足,就是加熱過度�,對質量不利也浪費資源。

?

2�����、鍍液pH值管理。鍍液的pH值是比較隱蔽的變動因素���,往往是出了問題時才被發(fā)現(xiàn)�。鍍液中的pH值影響氫的放電電位���、堿性夾雜物的沉淀����,還影響絡合物或水化物的組成以及添加劑的吸附程度��。電鍍過程中����,若pH值增大,則陰極效率比陽極效率高�����,pH值減小則反之�����。通過加入適當?shù)木彌_劑可以將pH值穩(wěn)定在一定的范圍。

?

3���、鍍液成分管理����。鍍液成分包括濃度��、添加劑�����、各種雜質是否在工藝要求范圍內(nèi)���。鍍液中的光亮劑、整平劑����、潤濕劑等添加劑能明顯改善鍍層組織。這些添加劑有無機和有機之分����,無機添加劑在電解液中形成高分散度的氫氧化物或硫化物膠體,吸附在陰極表面阻礙金屬析出��,提高陰極極化作用�����。有機添加劑多為表面活性物質,它們會吸附在陰極表面形成一層吸附膜��,阻礙金屬析出����,因而提高陰極極化作用。

? ??

4�����、電流密度的影響���。當電流密度過低時�����,陰極極化作用較小�,鍍層結晶粗大�����,甚至沒有鍍層。隨著電流密度的增加��,陰極極化作用也隨著增加�����,鍍層晶粒越來越細��。當電流密度過高��,超過極限電流密度時��,鍍層質量開始惡化�,甚至出現(xiàn)海綿體��、枝晶狀��、“燒焦”及發(fā)黑等���。電流密度的上限和下限是由電鍍液的本性����、濃度���、溫度和攪拌等因素決定的��。一般情況下����,主鹽濃度增大,鍍液溫度升高��,以及有攪拌的條件下�,可以允許采用較大的電流密度。

?

5�����、電流波形的影響���。電流波形的影響是通過陰極電位和電流密度的變化來影響陰極沉積過程的�����,它進而影響鍍層的組織結構甚至成分�����,使鍍層性能和外觀發(fā)生變化����。實踐證明,三相全波整流和穩(wěn)壓直流相當���,對鍍層組織幾乎沒有什么影響����,而其他波形則影響較大��。例如�����,單相半波會使鍍鉻層產(chǎn)生無光澤的黑灰色��;單相全波會使焦磷酸鹽鍍銅及銅錫合金鍍層光亮���。

?

? ? ? ?在電鍍工藝中影響光澤度的考量中,我們主要考慮的是電鍍層的厚度(需要有效覆蓋被鍍基體且無孔隙)����、粗糙度以及鍍層分子結構與狀態(tài),所以內(nèi)容可能會出現(xiàn)偏差僅供參考��,電鍍鍍層的成品光澤度可以使用光澤度儀進行測量。